在螺栓紧固过程中,拧紧曲线作为反映拧紧过程动态特性的重要指标,对于评估拧紧质量、判断拧紧是否合格具有重要意义。拧紧曲线记录了拧紧力矩随时间或旋转角度的变化情况,通过分析拧紧曲线,可以了解拧紧过程中的扭矩波动、扭矩峰值、拧紧速度等信息,从而判断拧紧操作是否满足要求。本文将从专业技术的角度,深入解析如何判断拧紧曲线是否合格。

扭矩-时间曲线是最常见的拧紧曲线形式之一,它展示了拧紧力矩随时间的变化情况。在理想情况下,拧紧力矩应随时间逐渐增加,直至达到设定的目标扭矩值。然而,在实际操作中,由于摩擦系数变化、螺纹配合精度等因素的影响,扭矩-时间曲线可能会出现波动或突变。

扭矩-角度曲线则展示了拧紧力矩随螺栓旋转角度的变化情况。这种曲线形式更直接地反映了螺栓拧紧过程中的力学特性。通过分析扭矩-角度曲线,可以了解拧紧过程中的扭矩峰值、扭矩平台以及扭矩下降等特征。

合格的拧紧曲线应表现出良好的扭矩稳定性,即在整个拧紧过程中,扭矩波动应在可接受范围内。过大的扭矩波动可能意味着拧紧过程中存在不稳定因素,如摩擦系数变化、拧紧工具性能不足等。

拧紧曲线的扭矩峰值应与设定的目标扭矩值基本一致。如果扭矩峰值远低于目标值,可能意味着螺栓未充分拧紧;如果扭矩峰值远高于目标值,则可能导致螺栓过紧或损坏。

在某些情况下,拧紧曲线会呈现出扭矩平台的现象,即在达到目标扭矩值后,扭矩在一定范围内保持相对稳定。扭矩平台的存在表明螺栓已充分拧紧,且拧紧过程中未出现明显的扭矩下降或松动迹象。

拧紧速度也是判断拧紧曲线是否合格的重要因素之一。过快的拧紧速度可能导致扭矩波动增大、拧紧不均匀等问题;而过慢的拧紧速度则可能降低工作效率。因此,在判断拧紧曲线是否合格时,需要综合考虑拧紧速度的控制情况。

通过直接观察拧紧曲线的形状、变化趋势等特征,初步判断拧紧过程是否稳定、扭矩是否达标。

利用数据分析软件对拧紧曲线进行进一步处理和分析,如计算扭矩波动范围、扭矩峰值与目标值的偏差等,以更准确地评估拧紧质量。

将当前拧紧曲线与以往合格拧紧曲线进行对比分析,找出差异和原因,以便对拧紧工艺进行改进和优化。

判断拧紧曲线是否合格是确保螺栓紧固质量的重要环节。通过分析拧紧曲线的基本特征、遵循判断标准以及采用合适的分析方法,可以准确评估拧紧过程的质量状况,为机械工程师提供有力的技术支持和决策依据。在实际操作中,机械工程师应不断学习和掌握新的拧紧技术和方法,以提高拧紧曲线的合格率和拧紧质量的稳定性。

自动送钉机作为现代工业中不可或缺的设备,大大提高了生产效率。目前市场上主流的自动送钉机有转盘式、阶梯式和振动盘式三种。接下来,我们将详细介绍这三种自动送钉机的工作原理。

在拧紧作业中,工具精度是确保拧紧质量的核心要素。不同种类的拧紧工具具有各异的精度等级,常见的范围从20%到5%不等。针对一些对装配要求不那么严格的场合,如电子玩具的组装,气动拧紧枪或标准电批便能满足需求,其精度大致在10%-20%之间。但这类工具只能完成基本的拧紧任务,无法识别漏拧、错拧或浮高等问题。而对于更高级的装配需求,如汽车行业,即使是内饰板等非关键部位,也需要使用精度在5%-10%的电流式工具,以确保扭矩和角度的精确控制,并能在出现异常时发出警告。特别是涉及安全和功能性的拧紧工位,对精度的要求更为严格,通常会采用精度在3%-5%的传感器式拧紧轴,这类工具不仅能监测扭矩和角度,还能进行数据反馈,实现拧紧过程的可追溯分析。

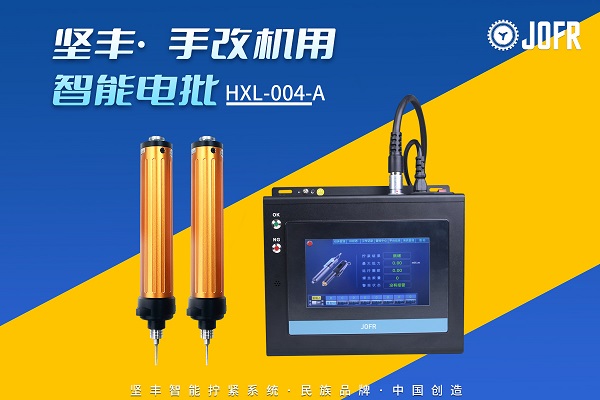

坚丰智能电批通过拧紧角度监控和夹紧扭矩监控相结合的策略,能够准确检测螺丝浮锁问题。为避免螺丝浮锁的危害,企业应采取有效的措施来检测和预防这一现象的发生。

反力臂,作为拧紧枪的辅助装置,其功能在于支撑拧紧枪,并为操作者提供一个平稳的移动平台,确保拧紧过程的顺利进行。针对手持拧紧枪何时需要配备反力臂的问题,专业人士给出了明确建议:当扭矩超过4Nm时,建议搭配使用反力臂。

自动锁螺丝机,这一高度自动化的装置,通过电机、位置传感器等元件的协同作业,能够精准地实现螺丝的上料、孔位对准以及旋紧等核心工作。同时,它还配备了扭矩测试仪和位置传感器等设备,用于实时检测螺丝锁附的结果,确保每一步操作的准确性与可靠性。

在机械设备制造、汽车工业、电子设备生产以及航空航天等众多领域,长螺钉凭借其独特的长尺寸和特定设计,成为了不可或缺的紧固元件。然而,在自动化装配的浪潮中,长螺钉的自动送钉与拧紧却面临着诸多棘手难题。

车灯自动化装配作为汽车行业的一项重要变革,其影响力不仅局限于生产方式的革新,更深刻地推动了整个汽车制造行业的进步与发展。通过引入机器人、自动化拧紧设备、自动送钉机等尖端技术,车灯装配流程实现了高度自动化与智能化,显著缩短了生产周期,加速了装配效率,使得汽车制造商能够迅速响应市场变化,提升产品的市场竞争力。以下详细探讨坚丰自动拧紧技术在车灯自动化装配中的创新应用与解决方案。

白车身主要由钣金件和骨架件构成,为汽车提供结构强度和刚性,并支撑其他组件的安装。其装配质量至关重要,主要在焊装车间完成。焊装车间采用螺栓连接的原因在于:一方面,螺栓连接过程中零件不易发生热变形;另一方面,随着车身轻量化趋势的发展,一体化铝铸件应用增多,螺栓连接的需求也随之上升。特别是在新能源汽车中,地板、侧围、机舱总成以及四门两盖等十多个工位装配均需使用螺栓连接。

燃气热水器作为现代家居的重要设备,其安全性和性能稳定性至关重要。在燃气热水器的装配过程中,螺丝拧紧是一个不可或缺的环节,它直接关系到产品的质量和可靠性。近年来,随着智能制造技术的不断发展,越来越多的企业开始寻求自动化、智能化的拧紧解决方案。在这一背景下,坚丰电动扭力枪凭借其卓越的产品优势,为燃气热水器的自动拧紧提供了强有力的支持。

在新能源汽车行业迈向智能制造的浪潮中,我们紧跟行业发展步伐,基于多元化产品线布局及丰富的拧紧工艺积累,为电机控制器关键组件的高质高效装配提供了多种可靠的自动化装配方案。