在自动化装配领域,螺丝供给方式的选择至关重要。目前,市场上主流的螺丝供给技术分为吹气式和吸附式两种,它们各自拥有独特的工作原理和适用场景。

吹气式螺丝供给是行业中的常见选择。其工作原理是:通过智能分料器剔除不良螺丝后,合格的螺丝依靠自身重量滑入导料管。接着,气压将螺丝逐个推送至批头下方,由夹爪稳固夹持以待锁紧。在锁紧过程中,批头下行并推开夹爪,完成螺丝的固定。这种供给方式要求螺丝的总长度必须大于其头部直径的1.3倍,以确保螺丝在导料管内稳定传输,并顺利掉入预定位置。通常,螺纹直径大于M2的螺丝都适用于此方式。

吹气式供给的优势在于其高效性:主要工作时间仅包括螺丝锁紧和载料工作台在孔位间的移动。然而,对于小型螺丝,其局限性也较为明显。首先,夹爪的设计难度增加,且扶持时的垂直度有限,可能导致批头下行时对准困难。其次,细小的螺纹牙在批头推开夹爪的过程中容易受损。此外,小型螺丝难以仅靠自身重量顺利掉入导料管,且缺乏有效的检测机构。因此,这种方式并不适合M2及以下规格螺丝的锁紧。

相对而言,吸附式螺丝供给专为吹气式无法处理的小型螺丝(如M2及以下规格)而设计。其工作原理是利用批头产生的负压吸附力,从分料器中单个取走螺丝,然后精确定位至工件孔位进行锁紧。这种方式特别适用于长度短、重量轻,且螺丝头部上表面能与批头真空吸头型腔形成良好气密性的螺丝。

吸附式供给的优点在于其适用于小型螺丝的锁紧,无需使用夹爪。然而,其缺点也较为明显:除了锁螺丝和载料工作台移动的时间外,还需要额外的时间让批头在分料器和工件孔位之间移动。由于分料器与载料工作台距离较远,因此整体生产效率较低。目前,使用吸附式供给的螺丝锁紧机完成一个微型螺丝(M2以下)的周期通常需要3至5秒,这对于手持终端等行业对微型螺丝锁紧的高效率需求来说显然是不够的。

在现代制造业的浪潮中,智能拧紧工具扮演着举足轻重的角色。它们融合了尖端的传感器技术、通讯科技与智能算法,成功地将拧紧过程推向了自动化、精准化与数字化的新高度。

在精密制造和装配行业中,力矩螺丝刀是确保紧固件正确安装不可或缺的工具。CMK(机器能力指数)是衡量设备在特定生产条件下能力的关键指标,尤其在力矩螺丝刀的应用中,CMK分析对于保障产品质量、提升生产效率具有重大意义。

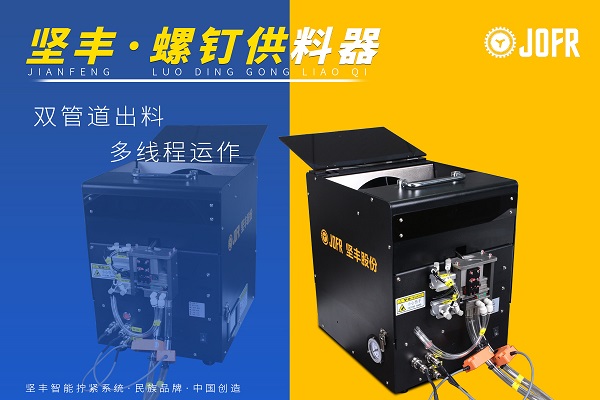

在工业自动化生产领域,吹气式螺丝供料器是不可或缺的关键设备,其送钉能力是衡量设备性能的核心指标。由于市场上设备型号多样,不同规格的供料器在送钉尺寸上存在显著差异。本文以坚丰品牌为例,深入解析其吹气式螺丝供料器的送钉极限。

标定是指对拧紧枪进行精确调整,以确保其读数与测量标准一致的过程。由于拧紧枪在使用过程中可能因磨损或其他因素导致精度漂移,因此需要定期进行标定,以确保其准确度和可靠性。这对于保持产品质量、避免安全问题和法律纠纷至关重要。

在现代化工业生产中,拧紧枪作为重要的装配工具,其性能直接关系到产品的质量和安全性。特别是在汽车、航空航天、精密机械等高端制造领域,对拧紧精度和扭矩控制的要求极为严格。电流式拧紧枪与传感器式拧紧枪作为两种常见的拧紧工具,在扭矩检测方式、精度、扭矩范围及适用场景上均存在显著差异。深入了解这两种拧紧枪的区别,对于提高生产效率、保障产品质量具有重要意义。

汽车门锁,作为车身的关键部件,安装于车门及其立柱之上,肩负着将车门稳固锁紧的重任,对整车安全防护至关重要。门锁一旦松动,不仅会干扰车辆的正常运作,还可能对车辆的整体安全构成严重威胁。

在现代工业制造的舞台上,高效与精准已成为企业竞相追逐的目标。而在这一追求中,螺栓拧紧环节显得尤为重要。多轴螺栓拧紧机,作为工业制造领域的一匹黑马,正引领着生产线向更高效、更精准的方向迈进。

在3C行业电子产品装配过程中,微小型螺钉的使用量极大。由于其尺寸较小,传统的螺钉供料方式如人工送料取料,不仅效率低下,影响生产速度,还常常面临螺钉掉入产品、丢失等问题。尽管部分企业采用排列机进行自动上料,但卡钉现象频发,严重影响了上料的稳定性和装配效率。

在3C行业的装配过程中,送料拧紧技术发挥着至关重要的作用。这项技术通过自动化送料系统,能够精确地将螺钉等物料输送到指定位置,并借助智能拧紧工具完成拧紧操作。它的出现,有效解决了传统手工送料拧紧过程中存在的效率低、精度差、易出错等难题,不仅显著提升了生产效率,还确保了产品的高品质。

中国无疑是全球5G领域的领跑者,拥有全球70%的5G基站。自2019年国内三大运营商开通5G网络以来,截至今年9月末,我国移动通信基站总数已达到惊人的1072万个,较上年末净增75.4万个。其中,5G基站总数更是高达222万个,比上年末增加79.5万个,占移动基站总数的20.7%,占比较上年末提升6.4个百分点。按照工信部的规划,到2025年,中国每万人将拥有26个5G基站,这意味着届时中国的5G基站数量将达到360多万个。在未来三年里,中国还将建设至少138万个以上的5G基站,预计每年新增约60万个5G基站。